共通化&効率化特集

あらゆる形状のパーツが入り乱れる製造ライン。モノ作りの現場を支える梱包資材の、共通化&効率化の事例にフォーカス!

モノ作りの現場では、常にあらゆる形状の製品・部品が行き交います。その全ての形状に対して、専用の緩衝材や梱包材を個別に用意していては、作業効率を損ない、管理コストも増える一方です。実は、ちょっとしたアイデアと現場のノウハウで、そうした非効率さを大きく改善できるケースが数え切れないほどあるのです。「似ているものは、ひとつで済ませる」。これが生出の緩衝包装設計の底流を成す、とてもシンプルかつ重要な考え方です。

共通項を探し出す、熟練の目

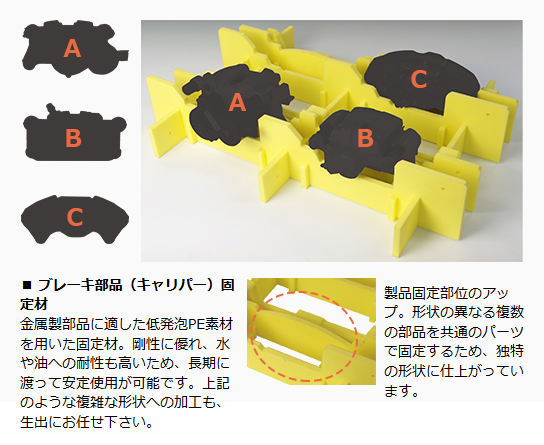

一見似ても似つかぬシルエットのA・B・C。実はこれ、どれも某一流自動車メーカー様のブレーキ部品(キャリパー)なのです。これら形状のそれぞれ異なる部品を、同じラインで扱う際の作業効率化が、お客様からのご要望でした。最終的にご提案したのは、一つの固定材をA・B・C全ての部品形状に対応させること。それぞれの部品に共通するディテールを探し出すのは骨の折れる作業ですが、こうした地道な仕事によって、大幅なライン効率化が図れます。

フレキシブルな設計による共通化

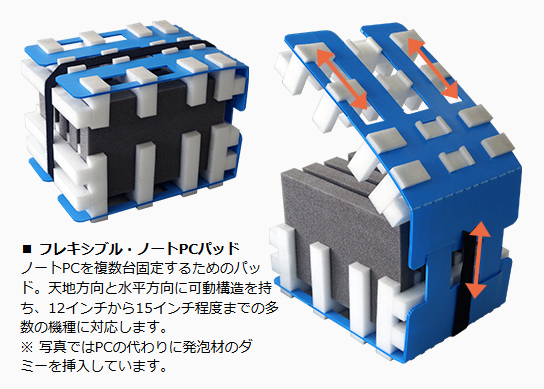

ダンプラや発泡材、固定用マジックテープなど、様々な素材をコラボさせて、新しいモノを生み出すのは生出の得意技。パソコンやモニターといった、サイズ展開が豊富な製品の梱包材も、アイデア一つで、下記のような汎用性の高い形状に変わります。

高機能発泡体の特性を活用して

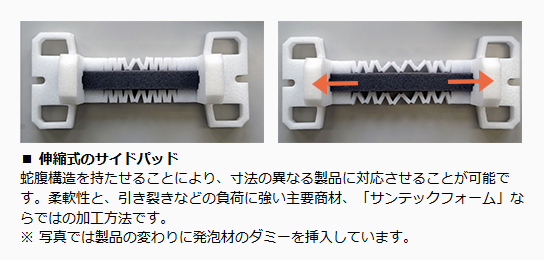

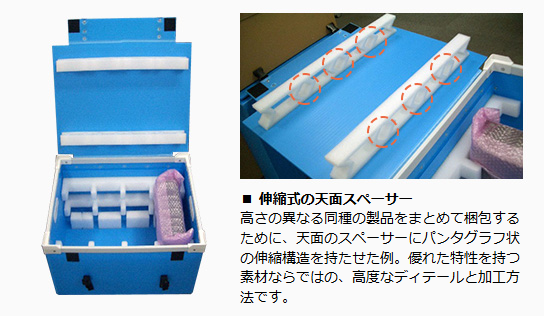

主要商材「サンテックフォーム」は、その柔軟性や高い加工性が特徴の高機能発泡体。生出ではこの材料特性を活かし、複数のサイズ展開があり、類似の形状を持った製品群に、可変構造で対応する緩衝材や梱包材を数多く手掛けてまいりました。こうした小さなアイデアの集積によって、時に現場の業務効率は劇的に改善します。

設計から納品までのトータルソリューション

商品の採寸、適切な素材検討、設計・試作、輸送状況に応じた落下試験、緩衝性向上のための改良修正・・・。緩衝包装設計には、ひとつとしてないがしろにできない様々な工程が存在します。お客様の商品が、エンドユーザの手元に届く瞬間まで、そのすべての道のりを、生出の緩衝包装設計が保証します。