物流効率アップ特集

物流を考える時、避けて通れない「入り数」の問題。製品・部品を保護しつつ、より多くを輸送すること…。そこにもまた、モノづくりを支える知恵があります。

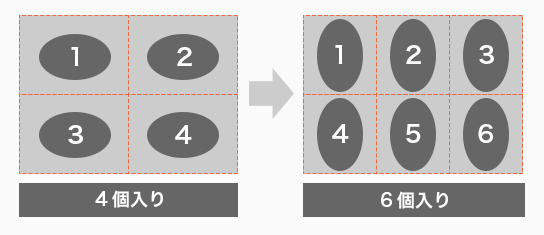

時に製品の仕様さえ左右することもある「物流費」。その削減と効率化のために、ITを利用した輸送・梱包状況の管理技術も、目まぐるしい速さで進歩を遂げています。テクノロジーの変遷に気を取られて、ついつい見落としがちなのが、「入り数」というシンプルな問題。当たり前の話ですが、4個入り通い箱を6個入りに改善するだけで、物流効率は50%アップするのです。ITももちろん大切ですが、もっと身近な場所に、びっくりするような「改善の種」が埋もれているかもしれません。

箱はそのままで、入り数だけを増やしたい

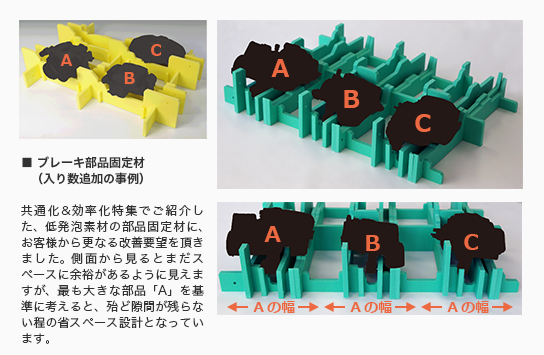

下図は、以前の特集でもご紹介したブレーキ部品(キャリパー)用の固定材です。左の黄色の形状が、前回お納めした4個入りの仕様。ご納品後しばらくしてから、「やはり入り数を増やして輸送効率を高めたい」とのご要望を頂きました。異なる3種類の部品を同梱する仕様のため、大きな部品(A)を基準とすると、ほとんどスペース的に余裕のない構造でしたが、製品を支持する部位を極力コンパクトに改善しつつ「遊び」を減らし、6個入りの仕様が完成しました。

目的に応じて「引き算する」技術

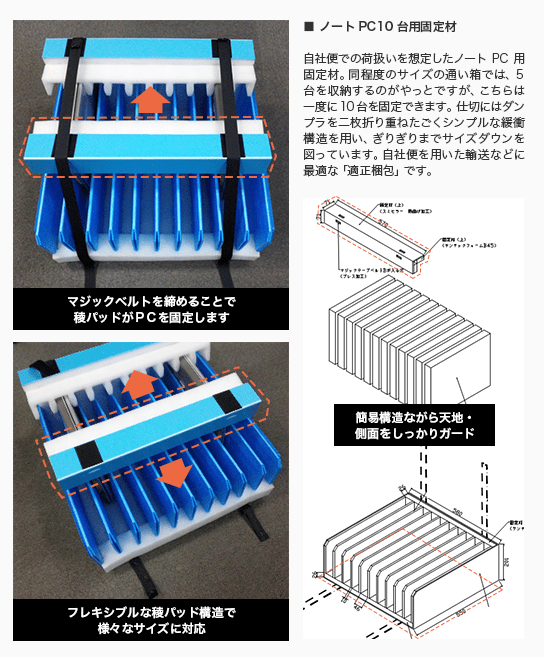

「過剰梱包」という言葉があります。これは、輸送条件や衝撃の許容値がそれほどシビアでないにも関わらず、必要以上に高度な梱包を施すことを指します。その対義語として使われるのが、「適正梱包」です。荷扱いの管理が可能な自社便での輸送の際などは、梱包材にことさら高度な緩衝性能を持たせるよりも、サイズダウンによる物流効率アップを狙った方が、遥かにメリットが大きいと言えるでしょう。

先入観を捨てて「白紙から」考える

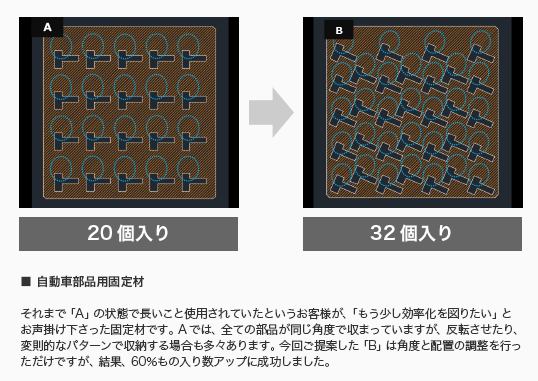

下図Aは、とある自動車用部品固定材の図面です。オレンジ色は緩衝材を示し、T字の穴の箇所に部品が収まる構造になっています。左の図は、一見するとずいぶん隙間だらけに見えますね。しかし、図中の水色の点線にご注目下さい。実は、T字型の構造の上(天側)に別の構造があり、水色枠内の部分はいわゆる「逃がし」として隙間を空けておかなければならないのです。そう考えると、実はそれほど空間的余裕がないことがわかります。実際、お客様もこの「A」仕様の通い箱を使い続けておられました。

今回、物流効率化のご相談を頂いた生出では、発想を変えて下図Bのように、部品に角度をつけて隙間を減らしたレイアウトでご提案させて頂きました。T字と水色の枠が、緩衝材のオレンジ色の形状にびっしりと敷き詰められているのがお分かりになるかと思います。実はこの構造でも、部品同士のクリアランスはしっかり確保できるのです。ただ目視しているだけでは、感覚的に「もう入りそうもない」と判断してしまいがちな「入り数」の問題。時には思い込みを捨てて発想を切り替えることで、大きな効率改善が得られます。

設計から納品までのトータルソリューション

商品の採寸、適切な素材検討、設計・試作、輸送状況に応じた落下試験、緩衝性能向上のための改良修正・・・。緩衝包装設計には、ひとつとしてないがしろにできない様々な工程が存在します。お客様の商品が、エンドユーザの手元に届く瞬間まで、そのすべての道のりを、生出の緩衝包装設計がサポートします。