材料効率アップ特集

抜き型のデザイン一つで時に数十パーセントもの材料削減に…。設計技術者の「職人芸」と実際の抜き型を初公開!

印刷業界などの現場でよく交わされる「取り都合」という言葉。断裁されていない大きな原紙から、何枚の印刷物が取れるか、という意味合いで使われます。実はこの「取り都合」、緩衝包装材のコストや材料効率についても非常によく用いられる、最重要キーワードの一つなのです。高機能緩衝フォームの限られた板寸法から、製品何個分の緩衝材を作り出せるか…その複雑な計算プロセスはまさに、設計技術者としての腕の見せ所といえます。精緻な図面のもと、装飾文様のように描かれる抜き型のカットライン。高機能な製品をお手ごろ価格でご提供するための知られざるテクニックを、ご紹介します。

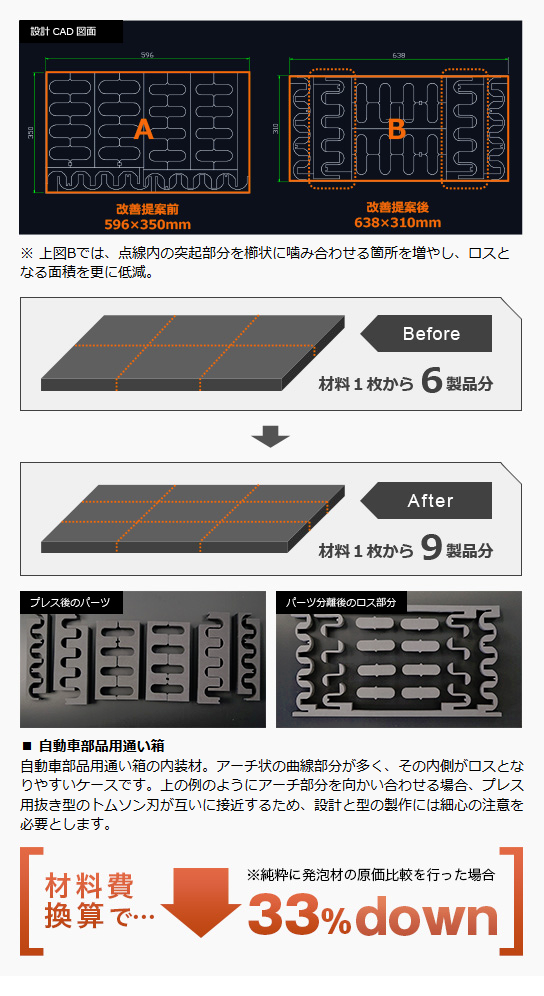

パズルのように組み替えて、より小さく

初めにご紹介するのは自動車部品用の固定材。太さの異なる複数種の製品を同梱するため、アールの違う曲線部分が多数必要となります。当初の社内案は下図Aのような抜き型でしたが、更なる材料効率アップとコストダウンのため、最終案の下図Bでは、入り組んだアーチ状の部分をギリギリまで接近させ(点線で囲んだ部分)、互いに噛み合わせることでロスを低減。プレス用のトムソン刃が互いに接近するため、高度な経験と設計ノウハウが必要です。

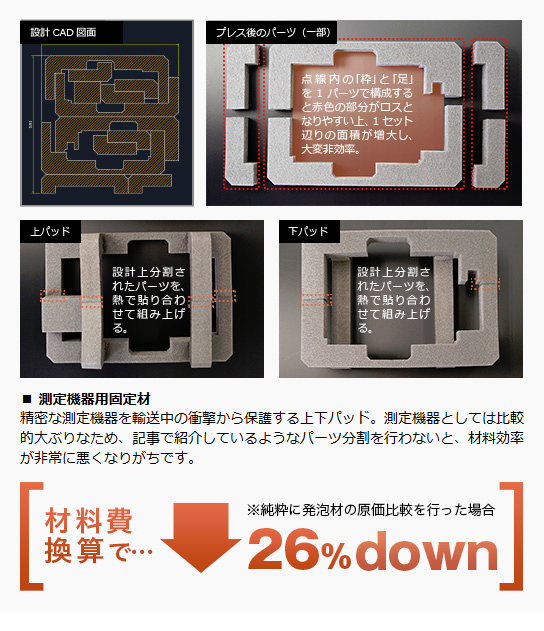

設計し、分解し、また組み立てる

続いて、構造的にはひと繋がりのパーツを、設計図面上はわざと分解している例をご紹介。サイドパッドや上下パッドは通常、いわゆる「枠」と「足」の二つの構造からなるシンプルな設計が基本です。さて、下の図面とプレス後の材料写真をご覧下さい。こちらもオーソドックスな上下パッド構造なのですが、通常は合計7パーツで構成する所を、敢えて12パーツにまで細かく分割しています。実はこれは、大きな「枠」部分を1パーツで構成してしまうと、「枠」の中の捨てる部分が大きくなり、材料効率が極端に悪くなるのを防ぐための措置なのです。その分、分割されたパーツを貼り合せる「熱貼り」の作業工程は増えますが、材料効率の向上でその分のコストを吸収しています。こうした分割処理を行わない場合と比較すると、20%以上材料効率の異なる下図のような例も多数あります。

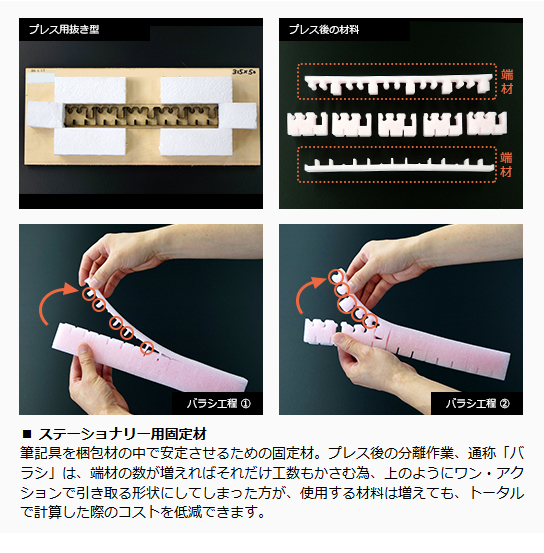

仕事を「トータル」で考える、ということ

最後は特殊な事例のご紹介。下の抜き型と、プレス後の分解写真をご覧下さい。製品として使用する部分の上下に、帯状の端材(ロス)部分ができているのがお分かり頂けるでしょうか。一見すると、もっと小さな抜き型でプレスした方が、捨てる材料が減り、コストダウンに繋がるように思われますね。でももちろん、この「端材」のカタチにも理由があるのです。発泡材をプレス加工した後には、製品部分と端材部分を分離する「バラシ」と呼ばれる工程が存在します。下のような製品形状の場合、下図のオレンジの丸で囲んだような細かな端材を一つひとつ指でつまみ出していては、大変な時間が掛かり、加工賃が跳ね上がってしまいます。そのためにわざと、端材を帯状に繋げるような形状の設計を採用しているのです。「出来るだけ少ない材料で設計する」、これは設計の非常に重要な考え方ですが、製品が出来上がるまでの工程をトータルで考え、最終的にユーザーのメリットを最大化する、これも設計の重要な仕事の一つです。

設計から納品までのトータルソリューション

商品の採寸、適切な素材検討、設計・試作、輸送状況に応じた落下試験、緩衝性向上のための改良修正など、緩衝包装設計には、ひとつとしてないがしろにできない様々な工程が存在します。お客様の商品が、エンドユーザの手元に届く瞬間まで、そのすべての道のりを、生出の緩衝包装設計が保証します。