ワンストップ化特集

いくつもの工程が絡む包装の世界。複数の外注先のハンドリングは生出に任せて、お客様のコア業務に全力を注いで下さい。

1968年にその設計・加工業務を開始して以来、実に半世紀に渡って信頼され続けてきた緩衝材のトップ・エリート「サンテックフォーム」。なぜ生出がこの製品を主力素材としてきたのか、そしてなぜ、幅広いユーザーからの厚い支持を受け続けるのか、その性能と技術のコアに迫ります。

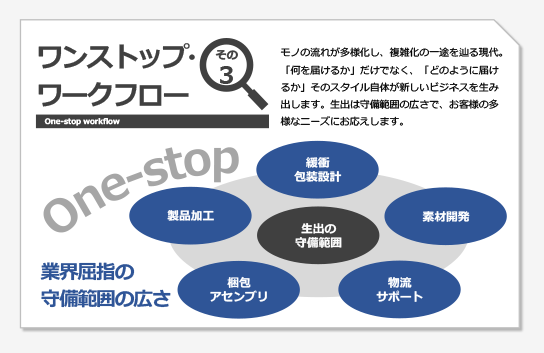

内装・外装の設計、試作、性能試験、各資材の量産、アッセンブリ、出荷…こうした多岐に渡る業務を1社でまるごと引き受けているというのは、包装業界でも実は非常に稀なこと。もしも包装や物流業務の担当者様が、これらに関わる各社をお一人でハンドリングするとしたら、その業務量はまさに「甚大」なものとなるでしょう。生出では一貫して、これら業務をワンストップでハンドリングし、お客様の負担を最小化することを目指しています。

必要なのは、製品サンプル一つだけ

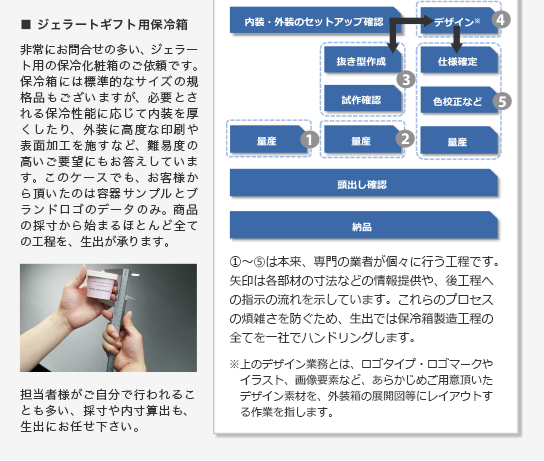

化粧箱の特集でもご紹介しました、下のジェラート用保冷箱。ギフト関連のパッケージを担当されている方なら、この箱を作るのにも複数の工程や業者が絡むことをご存知かと思います。緩衝性能や保冷性能を持った高度な内装材は、外装を担当する業者とは別会社であるケースが多く、さらに化粧箱などでは印刷会社が絡むこともあります。加えて、それぞれの抜き型業者まで関わるとなると、納期までに全てをハンドリングしてゆくのは相当に骨の折れる仕事となります。生出は、お客様の代わりにこれら関連業者を全てコントロールし、納期までに確実に量産を完了するノウハウを培ってきました

なぜ、設計精度と速さが両立するのか

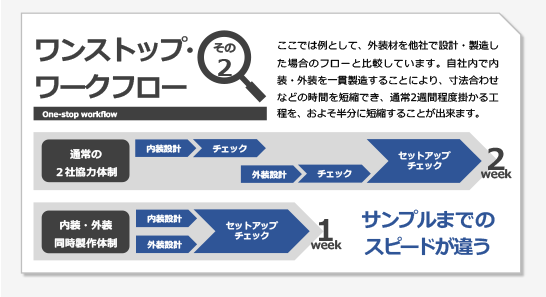

緩衝材メーカーの設計技術者は、主に内装部分の構造のプロフェッショナルですが、外装に用いるプラダンや段ボール、その他の異素材にも精通していることは極めて稀です。生出の設計技術者は、お客様の多様なニーズに対応するため、実に数十種類もの材料を使い分けています。素材を熟知しているからこそ、内装だけでなく、外装や、異素材のパーツも「まるごと」設計できてしまう。これによって、サンプル製作やセットアップチェックを同時に行い、業界でも指折りの対応スピードを実現しているのです。

業務領域を部分代替できるパートナーとして

資材のアセンブリ、ラベル添付、シュリンク包装などなど、物流には、それに付帯する様々な業務が発生します。これらの煩瑣な工程を効率化するには、労働を一点に集約するのがベストであることは言うまでもありません。生出では、「物流や包装の周辺にあるコト」に、常に柔軟に対応して参りました。内装・外装の設計から製造、性能試験、そして梱包や中間加工、アッセンブリまで…。生出の最大の強みは、緩衝包装設計のプロとしての専門性と、こうした汎用的なソリューションの『両立』にこそあります。

設計から納品までのトータルソリューション

商品の採寸、適切な素材検討、設計・試作、輸送状況に応じた落下試験、緩衝性能向上のための改良修正・・・。緩衝包装設計には、ひとつとしてないがしろにできない様々な工程が存在します。お客様の商品が、エンドユーザの手元に届く瞬間まで、そのすべての道のりを、生出の緩衝包装設計がサポートします。